製品設計と機能

コアオペレーション

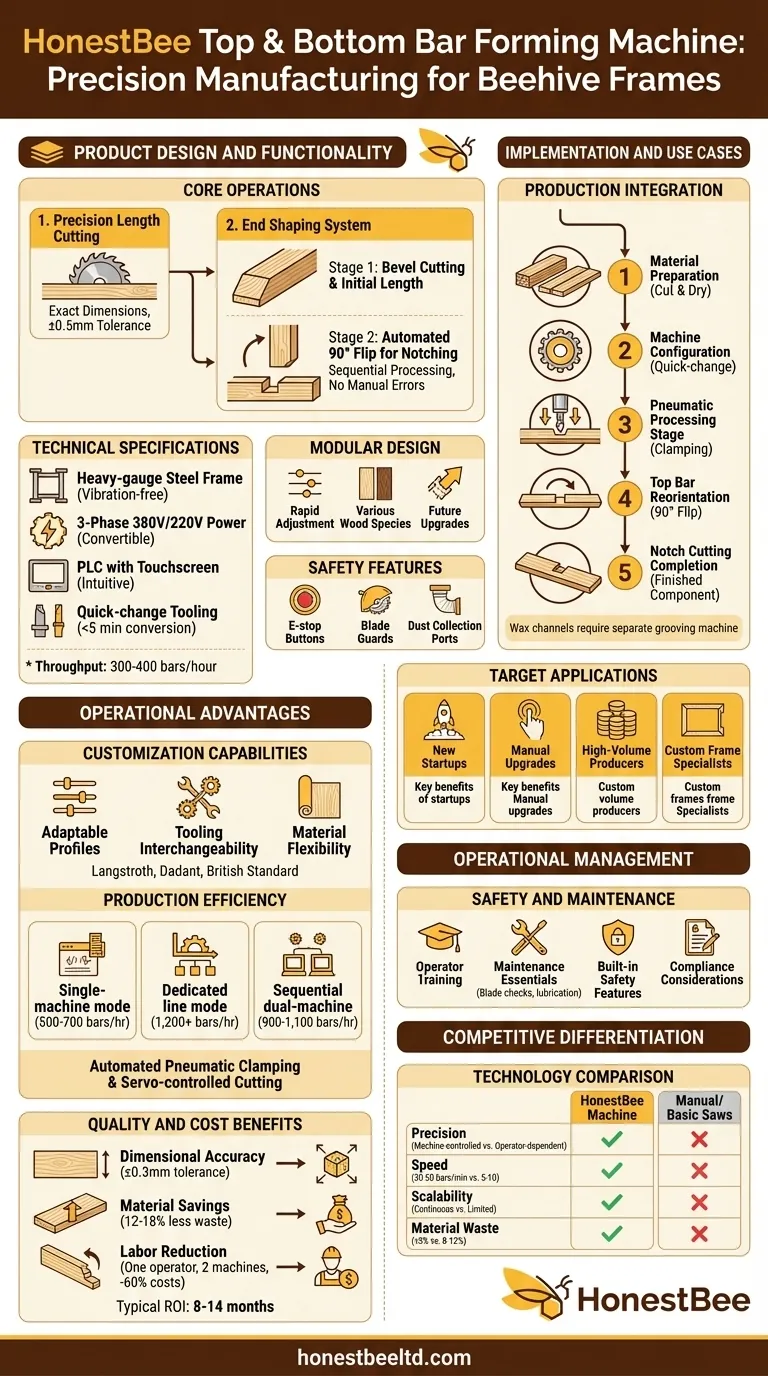

HonestBeeトップ&ボトムバー成形機は、2つの主要な操作を通じて、生の木材ストリップを精密部品に変換することにより、蜂の巣フレーム製造に革命をもたらします。

-

精密長さ切断

- トップバーとボトムバーの両方で正確な寸法要件を満たします

- 完璧なフレーム組み立てのために±0.5mmの公差を維持します

-

端部成形システム

- スムーズなフレーム挿入のための面取りされたエッジを作成します

- 特許取得済みのデュアルステージ処理によるインターロックノッチを生成します:

ステージ1:初期の長さと面取り切断

ステージ2:ノッチ作成のための自動90°フリップ

この逐次処理により、1回の機械サイクルでトップバーの形成が完了し、手動での位置変更エラーが排除されます。

技術仕様

産業用養蜂業務向けに構築されたこの機械は、次の機能を備えています。

| 特徴 | 仕様 | 利点 |

|---|---|---|

| 構造 | ヘビーゲージ鋼フレーム | 高速での振動のない操作 |

| 電源オプション | 3相380V/220V変換可能 | グローバルワークショップ互換性 |

| 制御システム | タッチスクリーンインターフェイスを備えたPLC | プリセットプログラムによる直感的な操作 |

| ツーリングシステム | クイックチェンジブレードマウント | トップ/ボトムバー生産間の5分未満の変換 |

| スループット | 300〜400バー/時(複雑さによる) | 中量生産ニーズに対応 |

この機械のモジュラー設計により、次のことが可能になります。

- 切断パラメータの迅速な調整

- さまざまな木材種と密度への対応

- 追加のフレーム規格の将来のアップグレード

安全機能には、緊急停止ボタン、ブレードガード、および準拠したワークショップ環境のための統合集塵ポートが含まれます。

運用上の利点

カスタマイズ機能

HonestBee成形機は、ラングストロス、ダダント、および英国規格のデザインを含む、すべての主要な蜂の巣フレーム規格に対応できるように設計されています。そのモジュラーツーリングシステムは、カスタム変更を可能にし、従来のフレーム仕様と独自のフレーム仕様の両方との互換性を保証します。

主なカスタマイズ機能は次のとおりです。

- 適応可能な切断プロファイル – ユニークなバー形状、テーパーエンド、および特殊ノッチをサポートします。

- ツーリングの交換性 – クイックチェンジコンポーネントにより、トップバーとボトムバーの生産間のシームレスな移行が可能になります。

- 材料の柔軟性 – 精密さを損なうことなく、さまざまな木材タイプ(松、杉など)を処理します。

この適応性により、この機械は、さまざまな養蜂市場にサービスを提供するメーカーや、独自のフレームシステムを開発するメーカーに最適です。

生産効率

この機械は、さまざまな生産規模に対応するために3つのワークフロー構成を提供します。

| 構成 | スループット容量 | 最適 |

|---|---|---|

| シングルマシンモード | 500〜700バー/時 | 小規模ワークショップまたは混合バー生産 |

| 専用ラインモード | 1,200+バー/時 | 高生産量のトップ/ボトムバーの専門化 |

| シーケンシャルデュアルマシン | 900〜1,100バー/時 | 最適化されたトップバー生産(面取り+ノッチステージ) |

自動空圧クランプとサーボ制御切断は手動介入を最小限に抑え、トップバーのノッチング用の90°フリップ機構は中断のない処理を保証します。

品質とコストのメリット

精密工学は測定可能な利点をもたらします。

- 寸法精度 – ±0.3mmの公差により、フレーム組み立ての一貫性が保証され、これは巣箱の積み重ねに不可欠です。

- 材料節約 – 自動長さ最適化により、手動方法と比較して木材の無駄が12〜18%削減されます。

- 人件費削減 – 1人のオペレーターが2台の機械を管理でき、単位あたりの人件費を最大60%削減できます。

これらのメリットは大量生産で累積され、中規模の運用では通常8〜14か月でROIが達成されます。

実装とユースケース

生産統合

HonestBeeトップ&ボトムバー成形機は、効率的な生産のために設計された合理化された5ステップのワークフローに従います。

-

材料準備

- 生の木材ストリップは、処理前に近似の長さに切断されます

- 適切な乾燥と品質チェックにより、最適な機械加工結果が保証されます

-

機械構成

- クイックチェンジツーリングがトップ/ボトムバープロファイル間で適応します

- 直感的なコントロールパネルを介して切断パラメータを調整します

-

空圧処理ステージ

- 自動クランプにより、切断中のワークピースが固定されます

- 長さ切断と端部成形操作を同時に行います

-

トップバーの再配向

- インターロックノッチ作成のための特殊な90°フリップ機構

- 手動での位置変更なしのセカンドステージ処理

-

ノッチ切断完了

- インターロック機能の精密切断

- 完成したコンポーネントは自動的に排出されます

注:巣礎ワックスチャンネルは、この機械のコア機能の範囲外であるため、溝加工機で別途処理する必要があります。

ターゲットアプリケーション

このシステムは、4つの異なる製造シナリオで最大の価値を提供します。

| アプリケーションタイプ | 主な利点 |

|---|---|

| 新規製造スタートアップ | 手動スキルの依存性を排除し、初日から生産準備完了の品質を保証します |

| 手動操作のアップグレード | 優れた一貫性で、手工具方法と比較して10〜15倍のスループット増加 |

| 高生産量生産者 | 自動処理による最小限の監督で24時間年中無休の運用を可能にします |

| カスタムフレームスペシャリスト | 調整可能な切断プロファイルとツーリングにより、独自の設計に対応します |

この機械は、トップバーとボトムバーの両方との二重互換性があるため、完全なフレームセットを製造する運用にとって特に価値があります。また、モジュラー設計により、既存の生産ラインへの統合やスタンドアロンのワークショップセットアップが可能です。

運用管理

安全性とメンテナンス

HonestBeeトップ&ボトムバー成形機は、慎重なエンジニアリングとメンテナンスプロトコルを通じて、オペレーターの安全性と機器の寿命を優先します。

オペレータートレーニング要件:

- 機械制御と緊急停止に関する包括的な指示

- 木材ストック供給の適切な取り扱い技術

- ブレード交換と調整の安全手順

メンテナンスの必需品:

- 毎週のブレードの鋭さとはんだ付けの点検

- 可動部品の毎月の潤滑

- 空圧システムと電気部品の四半期ごとのチェック

組み込みの安全機能:

- 操作中のアクセスを防ぐインターロック安全ガード

- 複数のアクセスポイントにある緊急停止ボタン

- クリーンなワークショップの空気質を維持する集塵ポート

コンプライアンスに関する考慮事項:

- 木工機械のワークショップ安全基準を満たしています

- 標準的な集塵システムとの統合のために設計されています

- 地域の電圧要件に対応するように構成された電気システム

適切なメンテナンスにより、切断精度の一貫性が保証され、ダウンタイムが最小限に抑えられます。機械の設計により、構造的完全性を損なうことなく、サービスのための重要なコンポーネントへの簡単なアクセスが容易になります。

オペレーターは、メンテナンス活動、ブレード交換、および運用上の異常を文書化したログを維持する必要があります。この実践は、機器の信頼性と職場安全コンプライアンスの両方をサポートします。

競合上の差別化

テクノロジー比較

HonestBeeトップ&ボトムバー成形機は、測定可能なパフォーマンスの向上を通じて、従来ののこぎりや基本的な切断装置と比較して明確な技術的利点を確立しています。

| パフォーマンスメトリック | HonestBeeマシン | 手動/基本のこぎり |

|---|---|---|

| 精度 | 機械制御(±0.5mm公差) | オペレーター依存(結果は変動) |

| 速度 | 自動サイクル(30〜50バー/分) | 労働集約的(5〜10バー/分) |

| スケーラビリティ | 最小限の監督による連続生産 | 人間の労働力能力に限定される |

| 材料の無駄 | 最適化された切断パス(<3%の無駄) | より高いカーフ損失(8〜12%の無駄) |

主な差別化要因は次のとおりです。

- 一貫性 – 巣箱の組み立てに不可欠な、面取り角度とノッチ寸法の人間エラーを排除します。

- スループット – 1回のセットアップでトップバーとボトムバーの両方を処理し、切り替えダウンタイムを削減します。

- 適応性 – 調整可能なツーリングにより、別個の機械を必要とせずに多様なフレーム規格に対応できます。

手動方法から移行する運用では、機械の自動化は、収率の向上と単位あたりの生産コストの削減に直接つながります。

ビジュアルガイド

関連製品

- ミニ デスクトップ蜂の巣フレーム成形機

- HONESTBEE ミツバチフレームサイドバー成形機 高精度設計の大量生産用フレーム製造機

- HONESTBEE ハチ枠溝入れ機|ハチ枠製作用精密溝入れ機

- フレームアイレット組立機 ビーフレームアイレットフィッティングマシン アイレットマシン

- 自動空気圧式アイレット挿入用ビーフレームマシン