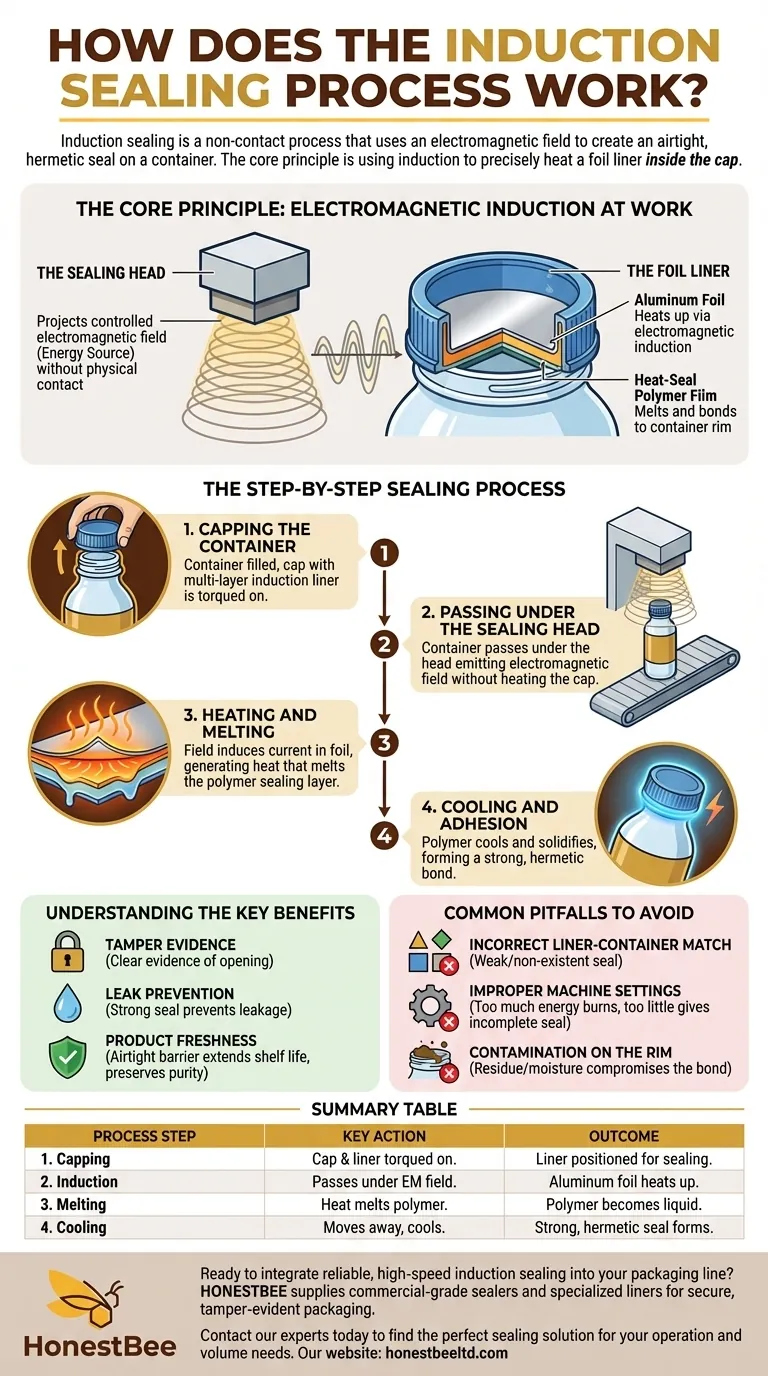

誘導シーリングは非接触プロセスであり、電磁場を利用して容器に気密で密閉性の高いシールを作成します。多層フォイルライナーを含むキャップを容器に装着した後、それをシーリングヘッドの下を通過させます。ヘッドは電磁場を発生させ、それがフォイル層を加熱し、ライナーのポリマーコーティングを溶かし、冷却される際に容器の縁に融合させます。

核となる原理は直接的な熱の適用ではなく、電磁誘導を利用してキャップ内部のフォイルライナーを正確に加熱することです。これにより特定のシーリング層が溶融し、容器の縁に接着して、製品内部に影響を与えることなく安全で改ざん防止のシールが作成されます。

核となる原理:機能する電磁誘導

プロセスを理解するには、まず相互作用する2つの重要な構成要素、つまりシーリングヘッドとキャップ内部の特殊なライナーを理解する必要があります。

シーリングヘッド

誘導シーリングマシン、または「シーラー」には、制御された電磁場を投射するシーリングヘッドがあります。この電磁場がプロセス全体のエネルギー源となります。

容器やキャップに物理的に接触することなく機能するため、生産ラインでクリーンかつ高速に動作できます。

フォイルライナー

キャップにあらかじめ挿入されているライナーは、単なるフォイルではありません。多層複合材です。

最も重要な層は、導電性があり電磁場で加熱されるアルミニウムフォイルと、特定の温度で溶融し容器の縁にしっかりと接着するように設計された熱シール用ポリマーフィルムです。

段階的なシーリングプロセス

誘導シーリングの優れた点は、自動化されたコンベアライン上で通常行われる、シンプルで迅速、かつ反復可能な手順にあります。

ステップ1:容器へのキャッピング

まず、容器に製品を充填します。多層誘導ライナーが取り付けられたキャップを容器にトルク(締め付け)します。

ステップ2:シーリングヘッドの下を通過

キャッピングされた容器はコンベアベルトに沿って移動し、誘導シーリングヘッドの真下を通過します。

通過する際、シーリングヘッドは高周波の電磁場を放射し、これがプラスチックキャップを加熱することなく透過します。

ステップ3:加熱と溶融

電磁場はライナーのアルミニウムフォイル層に電流を誘導します。この抵抗によりフォイルが急速に加熱されます。

この制御された熱が隣接するポリマーシーリング層に伝導され、それが溶融します。

ステップ4:冷却と密着

容器がシーリングヘッドの下から移動すると、プロセスは完了します。溶融したポリマー層が冷却され、固化します。

これにより、ライナーと容器の縁の間に強力で気密性の高い接着が形成され、効果的に密閉されます。

主な利点の理解

誘導シーリングを使用する主な理由は、製品の完全性、安全性、保存性に関連しています。

改ざん防止

シールは、改ざんがあった場合の明確で明白な証拠を提供します。消費者がシールが破損しているか欠落している製品を受け取った場合、それを使用すべきではないことを知ることができます。

漏れ防止

このプロセスによって作成される強力な気密シールは、特に液体や微粉末の輸送および取り扱い中の製品の漏れを防ぎます。

製品の鮮度と純度

気密バリアを作成することにより、シールは製品を酸素、湿気、その他の外部汚染物質から保護し、賞味期限を延ばし、鮮度を維持します。

避けるべき一般的な落とし穴

信頼性はありますが、プロセスを効果的に機能させるには適切な設定が必要です。シールの品質は、キャップ、ライナー、容器、機械の正確な相互作用にかかっています。

不適切なライナーと容器の組み合わせ

ライナーのポリマーシーリング層は、容器の材料(例:PET、HDPE、ガラス)と化学的に適合している必要があります。間違ったライナーを使用すると、シールが弱くなるか、シールが全く形成されなくなります。

不適切な機械設定

シーリングヘッドの出力レベルとコンベアの速度は慎重に調整する必要があります。エネルギーが強すぎるとライナーが焦げたり製品が損傷したりする可能性があり、弱すぎるとシールが不完全になります。

縁の汚染

容器の縁は完全に清潔で乾燥している必要があります。製品の残留物、ほこり、または湿気があると、ポリマーの接着能力が妨げられ、シールの完全性が損なわれます。

目標に合わせた適切な選択

プロセスを理解することで、特定の包装ニーズに効果的に適用できるようになります。

- 製品の安全性と改ざん防止が主な焦点である場合: 誘導シーリングは、消費者に製品の完全性への信頼を提供する業界標準の技術です。

- 敏感な製品の賞味期限を延ばすことが主な焦点である場合: 気密シールは、環境要因による汚染や劣化を防ぐのに非常に効果的です。

- 高速製造効率が主な焦点である場合: 誘導シーリングの非接触かつ迅速な性質により、ボトルネックを発生させることなく自動化された生産ラインにシームレスに統合できます。

結局のところ、誘導シーリングを習得することは、正確なエネルギー伝達を制御して、完璧で保護的な結合を作成することにかかっています。

要約表:

| プロセスステップ | 主なアクション | 結果 |

|---|---|---|

| 1. キャッピング | フォイルライナー付きキャップを容器にトルクで装着する。 | ライナーがシーリング位置に配置される。 |

| 2. 誘導 | 容器が電磁場を放射するシーリングヘッドの下を通過する。 | ライナーのアルミニウムフォイル層が加熱される。 |

| 3. 溶融 | 熱によりライナーのポリマーシーリング層が溶融する。 | ポリマーが液体になり、接着する準備が整う。 |

| 4. 冷却 | 容器が離れると、ポリマーが冷却・固化する。 | 容器の縁に強力な気密シールが形成される。 |

信頼性の高い高速誘導シーリングを包装ラインに統合する準備はできましたか?

HONESTBEEは、販売業者や大規模養蜂家が製品を保護するために信頼を置く、業務用誘導シーラーと特殊フォイルライナーを供給しています。当社は、お客様の包装が安全で、改ざん防止であり、製品の鮮度を維持することを保証します。

当社の専門家に今すぐお問い合わせいただき、お客様の業務と処理量に最適なシーリングソリューションを見つけてください。

ビジュアルガイド

関連製品

- プロフェッショナル水冷式ボトル・容器用誘導シール機

- HONESTBEE 業務用卓上空気圧式ボトルキャッピングマシン キャッパー

- 専門の耐久のカスタマイズ可能なまめのパッキング機械

- 半自動電動ボトルキャッピングマシン

- 蜂蜜の生産のための自動インライン紡錘のびんのおおう機械