ワックスディッピング工程の不適切な管理は、構造的に欠陥のある巣板シートに直接つながります。最も一般的な問題は、波紋、ひび割れ、密着性の低下、厚さの不均一性であり、これらはすべてミツバチのコロニーにとって最終製品の品質と有用性を損なうものです。

巣板シート作成の成功は、単一の行動ではなく、ワックスの温度、冷却速度、物理的な技術の相互作用を習得することにかかっています。いずれか一つの変数の失敗は連鎖反応を引き起こし、最終シートの構造的完全性を損ないます。

温度の重要な役割

温度はこの工程で最も重要な変数です。ワックスの温度とそれが冷却される速度の両方が、シートの基本的な特性を決定します。

ワックスが冷たすぎる場合

ワックスの温度が低すぎると、粘度が増加します。この濃く、動きの遅い液体は、ディッピングボード上をスムーズに流れなくなります。

この流れの悪さが、シートの表面に波紋やうねりを引き起こします。その結果、厚さが不均一で不規則な巣板となり、ミツバチにとって問題となる可能性があります。

ワックスが速すぎる速度で冷却される場合

熱いボードを冷たい水槽に入れると熱衝撃が発生します。この冷却プロセスが速すぎると、ワックスに多大なストレスがかかります。

このストレスはひび割れとして解放され、シート全体に亀裂を生じさせ、使用不能にします。ワックスが構造を維持できるよりも速く収縮するためです。

物理的技術の重要性

ディッピングボードの扱い方は、温度管理と同じくらい重要です。あなたの物理的な動作は、密着性と均一性に直接影響します。

挿入速度と角度の影響

ディッピングボードは、溶けたワックスの中にスムーズかつ意図的に挿入されなければなりません。鈍い挿入や速すぎる挿入は、新しいワックス層が前の層に適切に接着するのを妨げる可能性があります。

この密着性の悪さが層の分離を引き起こし、取り扱う際にシートが「爆発」したり引き裂かれたりするように見えることがあります。

排水時の均一性の確保

ボードをワックスから取り出した後、余分なワックスが流れ落ちる間、ボードは完全に垂直かつ静止した状態で保持されなければなりません。

ボードが傾いていると、重力により液体ワックスが片側に不均一に流れてしまいます。これにより、一端が厚く、もう一端が薄い、必要な均一な構造を欠いたシートができてしまいます。

一般的な落とし穴の理解

完璧なシートを得るには、些細に見えても重大な結果をもたらす一般的な間違いを避ける必要があります。

工程を急ぐこと

最も頻繁な間違いは忍耐の欠如です。速すぎるディッピングは層間剥離を引き起こし、速すぎる冷却はひび割れを引き起こします。この工程には、ゆっくりとした体系的なペースが求められます。

一貫性のない技術

各ディップは前回の繰り返しでなければなりません。挿入速度、角度、排水位置をシートごとに変えると、一貫性がなく予測不可能な結果になります。

環境要因の無視

作業スペースの周囲温度は、ワックス槽と水槽の両方の冷却速度に影響を与える可能性があります。暖かい日には完璧に機能する工程も、ワックスが速く冷えすぎるのを防ぐために、寒い日には調整が必要になる場合があります。

あなたの目的に合った正しい選択をする

あなたの工程を診断し修正するために、見えている欠陥の特定の種類に焦点を当ててください。

- ひび割れや波紋の除去が主な焦点の場合: 問題は温度です。ワックスが十分に熱くスムーズに流れること、そして水槽が熱衝撃を引き起こすほど冷たくないことを確認してください。

- 層間剥離や引き裂けの防止が主な焦点の場合: 問題は技術です。挿入速度を落とし、ワックスへの進入がスムーズであることを確認してください。

- 均一な厚さを達成することが主な焦点の場合: 問題は安定性です。各ディップ後の排水段階で、ボードを完全に水平かつ静止した状態に保ってください。

これらの基本的な変数を習得することで、巣板シートの品質と一貫性を正確に制御できるようになります。

要約表:

| 問題の症状 | 考えられる原因 | 主な解決策 |

|---|---|---|

| ひび割れ | ワックスが速すぎる冷却(熱衝撃) | 急速な冷却を防ぐために水槽の温度を調整する |

| 波紋/うねり | ワックス温度が低すぎる(高粘度) | スムーズな流れのためにワックス温度を上げる |

| 層間剥離/引き裂け | 不適切な挿入速度/角度(密着性の低下) | ワックスへのボードの挿入を遅く、スムーズにする |

| 厚さの不均一性 | 排水中にボードが傾いた | 排水中はボードを完全に水平かつ静止した状態に保つ |

毎回完璧な巣板シートを生産する

ひび割れ、波紋、一貫性のない厚さが巣板の品質に影響を与えていませんか?HONESTBEEは、商業養蜂場や養蜂器具販売業者向けに、高品質のワックスや信頼性の高いディッピング器具を含む養蜂用品や器具を供給しています。当社の卸売中心の事業により、ワックスディッピング工程を習得するために必要な、耐久性があり一貫性のある材料を入手できます。

より健康で生産的なコロニーのために、製造上の欠陥をなくし、優れた均一なシートを達成できるようお手伝いします。

成功に必要な用品の専門的なアドバイスと卸売価格については、今すぐHONESTBEEにお問い合わせください。

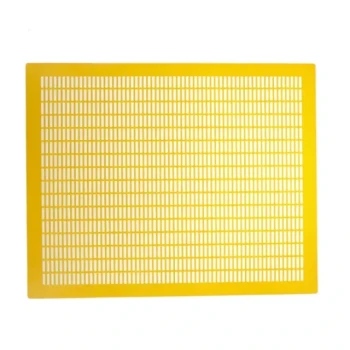

ビジュアルガイド

関連製品

- 蜜蝋ファンデーションシート 卸売り用ビーハイブファンデーション

- ノート型蜜蝋ファンデーション型 蜜蝋ファンデーション型

- 手動蜜蝋コームファンデーションマシン ワックスファンデーションミル エンボスマシン

- 養蜂のための多彩なシリコーンの蜜蝋の基礎型型

- 食品グレードのプラスチック製ミツバチフレーム用土台

よくある質問

- 標準的な蜜蝋基盤の主な機能は何ですか? 巣の効率と構造的完全性を向上させる

- 養蜂における巣礎シートとは何ですか?巣箱管理の最適化と蜂蜜生産の向上

- 蜜蝋巣礎板を作る際に役立つ雑多な道具は何ですか?養蜂家のための必須サポートツール

- ミツバチは蜜蝋、プラスチック、巣礎なしの巣礎をどのように受け入れるか比較しますか?最適なものを見つける

- なぜ工業用真空乾燥機が蜜蝋含浸の核心となるのか?木材の深部保護を実現する

- ミツロウリサイクリングにおける農薬の高精度モニタリングはなぜ必要なのでしょうか?コロニーの安全とワックスの純度を確保する

- 有機巣礎を提供することの意義は何ですか?高純度蜜蝋基準の達成

- 純粋な蜜蝋巣礎の特性とは?自然養蜂を成功させるための必須ガイド