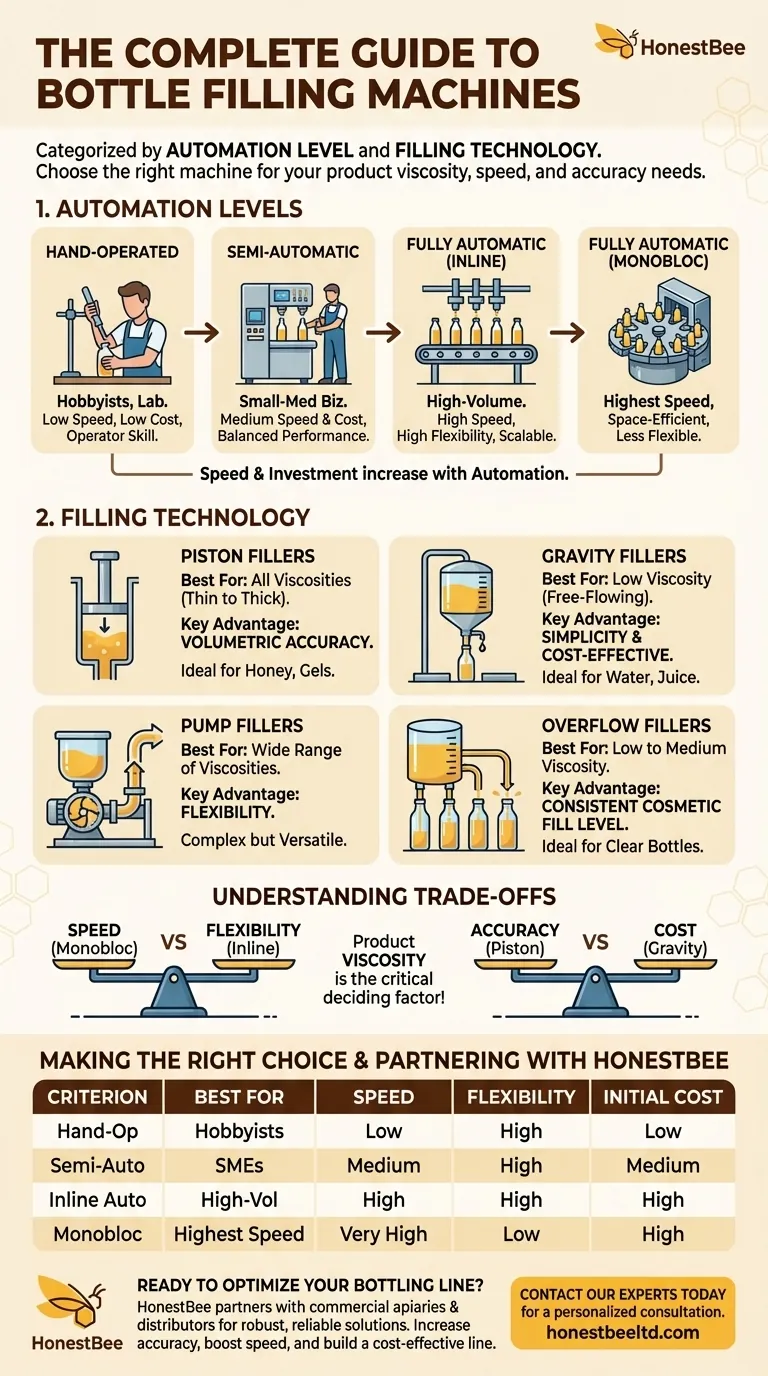

本質的に、ボトリング充填機は主に、自動化のレベルと採用する特定の充填技術という2つの主要な側面で分類されます。自動化レベルは、単純な手動装置から完全に統合された高速自動システムまで幅広く、一方、ピストン式、重力式、ポンプ式などの技術は、液体の特性と要求される充填精度に基づいて選択されます。

課題は充填機の「種類」を知ることではなく、特定の製品と生産目標に合った適切な機械を理解することです。液体の粘度、必要な速度、精度の要求が、最終的に理想的なソリューションを決定します。

第一の側面:自動化のレベル

自動化のレベルは、生産量、必要な労働力、初期投資と直接相関します。これは機械選定における最初の主要な決定点です。

手動操作ソリューション

趣味家、研究室での作業、またはごく小規模なスタートアップの場合、手動充填機が導入の入り口となります。オペレーターが充填のあらゆる側面を手動で制御します。

これらは最も安価な選択肢ですが、オペレーターのスキルに完全に依存するため、速度と一貫性は最も低くなります。

半自動充填機

半自動機械は、多くの中小企業にとって主力となります。オペレーターは依然としてボトルをセットし、充填サイクルを開始する必要がありますが、液体の吐出は機械が自動的に行います。

これは手動充填と比較して速度と精度の大きな向上を示し、成長中の事業にとってコストと性能のバランスが取れています。

全自動充填機:インラインシステム

インライン自動充填機は、コンベヤーを使用して容器を充填ステーションまで直線的に搬送し、複数のヘッドが同時にボトルに充填します。

これらのシステムは高いスケーラビリティと柔軟性を持ち、将来的な変更が必要になる可能性のある大量生産ラインにとって最も一般的な構成の1つです。

全自動充填機:モノブロックシステム

モノブロックシステムは、複数の包装機能(通常は充填とキャッピング)を単一の回転シャーシに統合します。ボトルはスターホイールに供給され、それがボトルを円形に各ステーションへ移動させます。

これらの機械は信じられないほど高速で省スペースですが、一般的にインラインシステムよりも柔軟性が低く、特定のボトルとキャップの組み合わせに最適化されていることがよくあります。

第二の側面:充填技術

充填技術は機械の核となります。ここの選択は、特に粘度に関して、製品の物理的特性によってほぼ完全に決定されます。

ピストン充填機

ピストン充填機はシリンダーを使用して正確な量の製品を吸い込み、それを容器に押し出します。充填量は非常に正確で簡単に調整可能です。

この技術は非常に多用途で、薄い水のような液体から蜂蜜、ゲル、クリームのような粘度の高い製品まで、あらゆるものに対応できます。これは容積精度の頼れる選択肢です。

重力充填機

重力充填機は、製品を上部のタンクに保持し、液体が重力によってボトルに流れ込むようにします。充填サイクルは通常、時間によって制御されます。

この方法はシンプルで信頼性が高く、費用対効果も高いですが、低粘度で流動性の高い液体(水、ジュース、ワインなど)にのみ適しています。

ポンプ充填機

ポンプ充填機は、ギア、ローブ、またはその他の種類のポンプを使用して、バルクソースから容器へ製品を移動させます。充填量は、ポンプの動作時間を計るか、その回転数を数えることによって制御できます。

この技術は非常に柔軟性があり、広範囲の製品粘度に対応できるため、強力ではありますが、より複雑なソリューションとなることが多いです。

オーバーフロー充填機

オーバーフロー充填機は特定の目的のために設計されています。それは、ボトルの容量にわずかな不均一性があっても、すべての容器を同じ外観のレベルに充填することです。

この機械は、液体がオーバーフローポートに達するまでボトルに充填し、余分な製品は供給タンクに戻されます。視覚的な魅力が重要な透明な容器に最適であり、低粘度から中粘度の液体での使用が最も適しています。

トレードオフの理解

充填機の選択には、競合する優先順位のバランスを取ることが伴います。単一の「最良」の機械はなく、アプリケーションに最適なものがあるだけです。

速度 vs. 柔軟性

モノブロックシステムは省スペースで最大の速度を提供しますが、多くの場合、1種類のボトル用に「固定化」されており、切り替えが困難です。インラインシステムは最高の速度に達しないかもしれませんが、同じラインで異なる製品や容器を実行するためのはるかに高い柔軟性を提供します。

精度 vs. コスト

高精度のピストン充填機は、単純な重力充填機よりも機械的に複雑で高価です。製品が低コストで容量で販売されている場合(例:飲料)、それほど正確でなくても許容されます。製品が高価または規制されている場合(例:医薬品)、容積精度は譲れません。

製品の粘度が決定要因

これは最も重要な技術的制約です。粘度の高いペーストを重力充填機で処理しようとすると失敗します。逆に、水のように薄い液体に洗練されたポンプ充填機を使用するのは、不必要な出費かもしれません。製品の特性が技術の選択を導く必要があります。

製品に最適な選択をする

最初の検索を導き、オプションを絞り込むために、主要な目標を使用してください。

- 主な焦点が高容量で一貫した生産である場合:全自動インラインシステムまたはモノブロックシステムが、必要な出発点となります。

- 主な焦点が粘度の高い液体に対する製品精度である場合:ピストン充填機は、お客様のニーズにとって最も信頼性が高く実績のある技術です。

- 主な焦点が透明なボトルにおける一貫した外観の充填レベルである場合:オーバーフロー充填機は、まさにこの問題を解決するために設計されています。

- 小規模なビジネスであるか、控えめな予算で開始する場合:半自動機械は、投資に対する生産量増加の最良のバランスを提供します。

機械の自動化と充填原理を製品と目標に合わせることで、信頼性が高く効率的な包装ラインを構築できます。

要約表:

| 基準 | 手動操作 | 半自動 | 全自動(インライン) | 全自動(モノブロック) |

|---|---|---|---|---|

| 最適用途 | 趣味家、ラボ、スタートアップ | 中小企業 | 大量生産、柔軟なライン | 高速、省スペースなライン |

| 速度 | 低 | 中 | 高 | 非常に高 |

| 柔軟性 | 高 | 高 | 高 | 低 |

| 初期費用 | 低 | 中 | 高 | 高 |

| 充填技術 | 最適な粘度 | 主な利点 |

|---|---|---|

| ピストン充填機 | すべて(薄いものから濃いものまで) | 容積精度 |

| 重力充填機 | 低(流動性の高いもの) | シンプルさと費用対効果 |

| ポンプ充填機 | 幅広い | 柔軟性 |

| オーバーフロー充填機 | 低~中 | 一貫した外観の充填レベル |

ボトリングラインの最適化の準備はできましたか?

適切なボトリング充填機の選択は、事業の効率と収益性にとって極めて重要です。蜂蜜を包装する商業養蜂家であれ、養蜂機器を供給する販売業者であれ、間違った機械は製品の廃棄、ダウンタイム、収益の損失につながる可能性があります。

HONESTBEEは、商業養蜂家や販売業者と提携し、適切なボトリングソリューションを提供します。私たちは蜂蜜のような製品を取り扱う特有の課題を理解しており、当社の卸売中心の事業により、競争力のある価格で堅牢で信頼性の高い機器を入手できます。

私たちがお手伝いできること:

- 適切な充填技術により、精度を向上させ、製品の過剰供給を削減します。

- 規模に合った自動化により、生産速度を向上させます。

- 事業の成長に合わせて、信頼性が高く費用対効果の高い包装ラインを構築します。

包装の効率を偶然に任せないでください。今すぐ専門家にご連絡いただき、HONESTBEEがお客様の事業を成功に導く方法を発見するための個別相談をご利用ください。

ビジュアルガイド

関連製品

- 半自動小さい蜂蜜のびんの充填機の蜂蜜の注入口

- 二重ノズルの小さい蜂蜜の充填機の蜂蜜の小袋のパッキング包装装置

- 空気圧ダブルノズルハニーフィリングボトリング包装機

- 養蜂ボトル充填用自動蜂蜜充填ろ過機

- 空気圧式ペースト充填機 瓶詰め包装機 シングルノズル