均一なワックスシートを確保するためには、溶融ワックスへの各ディップ中および直後に、ディッピングボードを完全にまっすぐかつ水平に保持する必要があります。この正確な取り扱いにより、余分なワックスがボードからスムーズかつ均等に流れ落ち、一貫した厚さのシートを作成するための最も重要な要素となります。

核となる原則は、ボードを水平に保つことだけでなく、重力を制御することです。完全に水平なボードは、重力が余分なワックスを均一に引き落とすことを可能にし、欠陥を防ぎ、その後の製板を成功させるために不可欠な、シート内の均一な「目(流れ)」を作り出します。

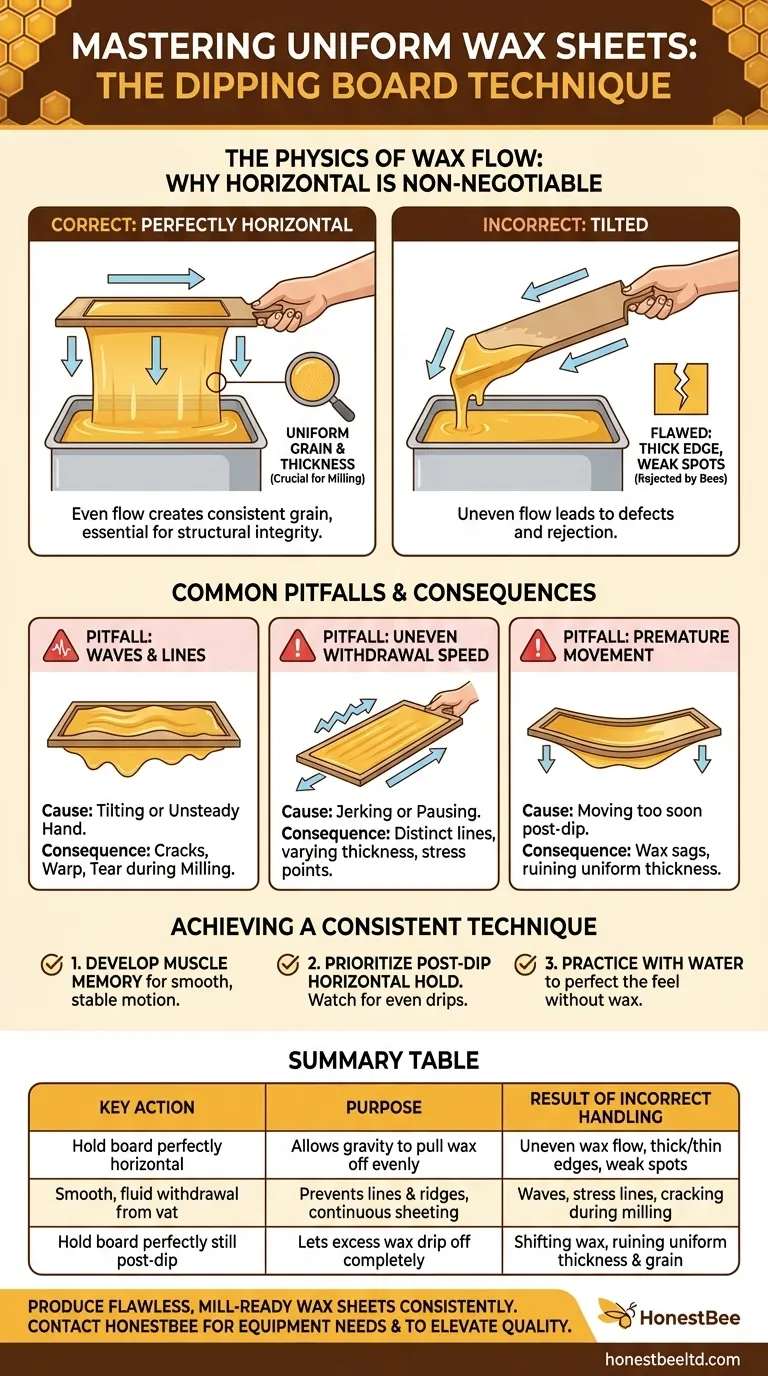

ワックスの流れの物理学:なぜ水平が譲れないのか

完成したワックスシートの品質は、ワックス槽から出てきた数秒間で決まります。この短い時間枠での溶融ワックスの挙動は、完全に技術によって支配されます。

重力の重要な役割

重力は、ボードから余分なワックスを取り除く力です。ボードが完全に水平に保持されているとき、重力は底辺全体に均等に作用し、均一なワックスの「カーテン」を下に引き出します。

この均一な流れこそが、上から下、横から横まで一貫した厚さの平らなシートを生み出すのです。

傾斜させた場合の結果

ボードがわずかでも傾いていると、重力により溶融ワックスが最も低い点に向かって流れます。これにより、片側に厚い縁ができ、もう一方に薄く弱い部分ができます。

この不均衡は、取り扱いが難しく、ミツバチに拒否される可能性のある欠陥のあるシートにつながります。

均一なワックスの「目(グレイン)」の確立

冷えていくワックスの滑らかで方向性のある流れは、その結晶構造を整列させ、木材の目のような均一な「目(グレイン)」を作り出します。

この一貫した目は見た目のためだけではありません。シートに構造的な完全性を与えます。均一な目は、シートが製板ローラーによって適切に受け入れられ、圧延されるために絶対に不可欠です。

一般的な落とし穴とその結果

ディッピングボードの取り扱いにおけるわずかなミスは、最終製品に大きな欠陥をもたらします。これらの落とし穴を理解することが、それらを避けるための鍵となります。

落とし穴:波状や筋

シート上の波、筋、または隆起は、ワックスの流れが不均一であった直接的な結果です。これは通常、ボードを傾けたり、引き上げた直後の重要な瞬間に手が不安定であったりすることで引き起こされます。

これらは単なる見た目の欠陥ではありません。これらは厚さや内部応力が異なる点を示しており、製板工程中にシートがひび割れたり、反ったり、破れたりする原因となります。

落とし穴:不均一な引き上げ速度

ボードをワックスから勢いよく引き抜いたり、引き上げ中に一時停止したりすると、溶融ワックスの滑らかなシート化作用が妨げられます。このためらいは、ワックスが異なる速度で固化し始めた境界線を生み出します。

槽への出し入れの動きは、これらの不完全さを防ぐために流動的で意図的でなければなりません。

落とし穴:早すぎる動き

ボードを引き上げた後、余分なワックスがすべて滴り落ちるまで、完全に静止した水平な状態で保持する必要があります。早すぎる動きや、すぐに置くことは、まだ液体の表面層を移動させ、たるませ、作り上げた均一な厚さを台無しにします。

一貫した技術の習得

このプロセスを習得することは、滑らかで安定した水平な動きのための筋肉の記憶を養うことです。

- 製板に最適な最高品質のシートのために: あなたの絶対的な優先事項は、ディップ後の水平保持です。これが、ローラーが巣板パターンを正しくエンボス加工するために必要な均一な目を作り出します。

- 波や厚い縁に苦労している場合: 槽から離れた瞬間に、ボードを完全に静止させ、水平に保つことに集中してください。滴り落ちるのを見てください。それらは底辺全体に均等に形成されるはずです。

- このプロセスが初めての場合: ワックスなしで動きを練習してください。乾いたボードを水に浸し、水がどのように流れ落ちるかを観察し、それを水平保持とスムーズな引き上げを完璧にするためのガイドとして使用してください。

結局のところ、ディッピングボードの規律ある正確な取り扱いは、すべての高品質ワックスシート生産の基盤となるスキルです。

要約表:

| 主要なアクション | 目的 | 不正確な取り扱いの結果 |

|---|---|---|

| ディップ中/後にボードを完全に水平に保持する | 重力がワックスを均等に引き落とし、均一な厚さを生み出すことを可能にする | ワックスの流れが不均一になり、厚い/薄い縁や弱い部分が生じる |

| 槽からスムーズで流動的な引き上げ | 連続的なシート化作用を保証し、波状や筋を防ぐ | 製板中にひび割れにつながる可能性のある波や応力線 |

| ディップ後にボードを完全に静止させる | 表面が固化する前に余分なワックスが完全に滴り落ちるのを待つ | 液状ワックスの移動により、均一な厚さと目が損なわれる |

欠陥のない、製板準備完了のワックスシートを安定して生産しましょう。あなたのディッピング技術の精度は、あなたの事業の成功の基礎です。HONESTBEEでは、このプロセスを習得するために必要な高品質で耐久性のある機器を、商業養蜂家や養蜂機器販売業者に供給しています。私たちの卸売中心の事業は、完璧な技術をサポートし、巣板生産収量を最大化するために必要な信頼できるツールを確実に提供します。

今すぐ専門チームに連絡して、機器のニーズについて相談し、ワックスシートの品質を向上させましょう。

ビジュアルガイド

関連製品

- 蜜蝋ファンデーションシート 卸売り用ビーハイブファンデーション

- 養蜂用トレイ付き電動フラット&エンボスマシン

- 電気蜜蝋平らなシート機械ワックス処理のための作動の皿が付いている

- ノート型蜜蝋ファンデーション型 蜜蝋ファンデーション型

- プロフェッショナルなフレーム準備:HONESTBEE 電動ワイヤエンベッダー

よくある質問

- 現代の養蜂において、巣礎枠の鋳型や機械が重要なのはなぜですか?蜂蜜生産を効率的に規模拡大しましょう

- 蜜蝋巣礎盤製造機は、蜜蝋の内部リサイクルをどのように促進しますか?自給自足の養蜂場を構築する

- 手動ハニカムエンボス加工機の操作特性とは?マスター精密基盤

- プロの巣礎生産機は、どのような技術的な問題を解決しますか?養蜂の効率と収穫量を向上させます

- 蜜蝋基礎シート製造機にはどのような模様がエンボス加工されていますか?巣箱の効率を高めるための精密な働き蜂の巣房パターン

- 蜜蝋基盤製造機の鋳物は何でできていますか?効率的な養蜂のための精密工学

- ミツロウ基盤製造装置の調整機構は、製品の品質にどのように貢献しますか?

- ワックスシートがミルを斜めに通過する原因と解決策は何ですか?ディッピングテクニックを修正する